Phased Array (PAUT)

El Ultrasonido por Arreglo de Fases, conocido como Phased Array (PAUT), es uno de los avances más significativos en Ensayos No Destructivos. A diferencia del ultrasonido convencional que utiliza un haz fijo, PAUT emplea un palpador con múltiples elementos que pueden ser pulsados individualmente. Esto permite que el haz ultrasónico sea electrónicamente dirigido, enfocado y barrido a través del componente, ofreciendo una velocidad y una capacidad de detección muy superiores.

Esta tecnología proporciona imágenes detalladas, similares a las de un ecógrafo médico, que facilitan la interpretación y el dimensionamiento preciso de las discontinuidades, convirtiéndolo en un reemplazo eficiente y seguro de la radiografía en muchas aplicaciones de soldadura.

asegurando la cobertura de la zona soldadura y resultados repetibles.

Visualización Avanzada: Más Allá del A-Scan

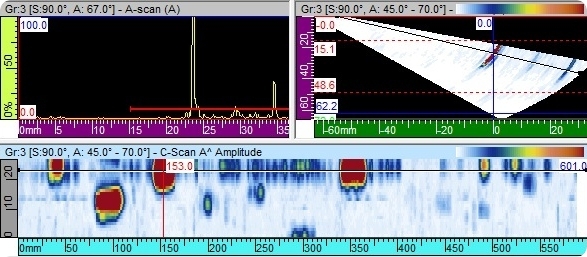

La principal ventaja de PAUT es su capacidad para generar imágenes detalladas que permiten una fácil visualización de los defectos. En lugar de una simple gráfica (A-Scan), obtenemos vistas transversales y superiores de la soldadura.

y un C-Scan (vista superior), lo que permite localizar y dimensionar defectos con gran precisión.

Ventajas Clave de Phased Array

- Alta Velocidad de Inspección: Un único barrido con el palpador de Phased Array puede reemplazar múltiples barridos del ultrasonido convencional.

- Mayor Probabilidad de Detección (PoD): La capacidad de barrer múltiples ángulos aumenta significativamente la probabilidad de encontrar defectos, independientemente de su orientación.

- Resultados Gráficos e Intuitivos: Las imágenes S-Scan y C-Scan son mucho más fáciles de interpretar que las señales de A-Scan, reduciendo la posibilidad de errores humanos.

- Reemplazo Eficiente de la Radiografía: Al no utilizar radiación ionizante, se eliminan los riesgos de seguridad y las costosas paradas operativas asociadas a la evacuación de áreas.

- Registro Digital Completo: Se genera un archivo digital completo de la inspección, que puede ser re-analizado, archivado y compartido, garantizando total trazabilidad.

Aplicaciones Típicas

- Inspección de uniones soldadas en recipientes, cañerías y estructuras.

- Detección y dimensionamiento de fisuras, falta de fusión, porosidad, etc.

- Mapeo de corrosión de alta velocidad.

- Inspección de componentes con geometrías complejas (nozzles, bridas).

- Inspección de ejes, pernos y otros componentes forjados.

En ENDITEC, contamos con inspectores certificados y utilizamos equipos de última generación como el Sonatest Veo. Nuestra experiencia nos permite desarrollar y aplicar procedimientos de inspección robustos que garantizan la detección fiable de defectos y proporcionan datos precisos para análisis de ingeniería, estudios de Fitness-for-Service y la toma de decisiones críticas sobre la integridad de sus activos.